精心整理超详细!3D打印技术及工作流程介绍

标签: 3d打印技术 3d打印流程 实用干货

发布时间:2023-02-01

这里是一名3D打印爱好者,平常有机会接触到各种学术层面的3D打印的应用,所以自己也希望通过专栏作为一个督促自己整理相关知识的契机。根据自己的时间不定期更新。

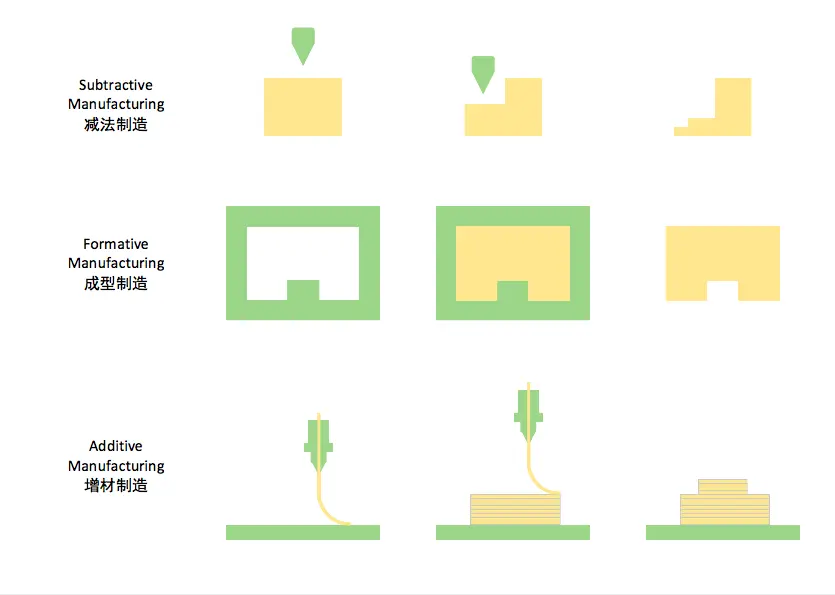

1.1. 制造业基本生产方法

在当前的制造业中,生产零件的三种基本方法是减法制造,成型制造和增材制造。

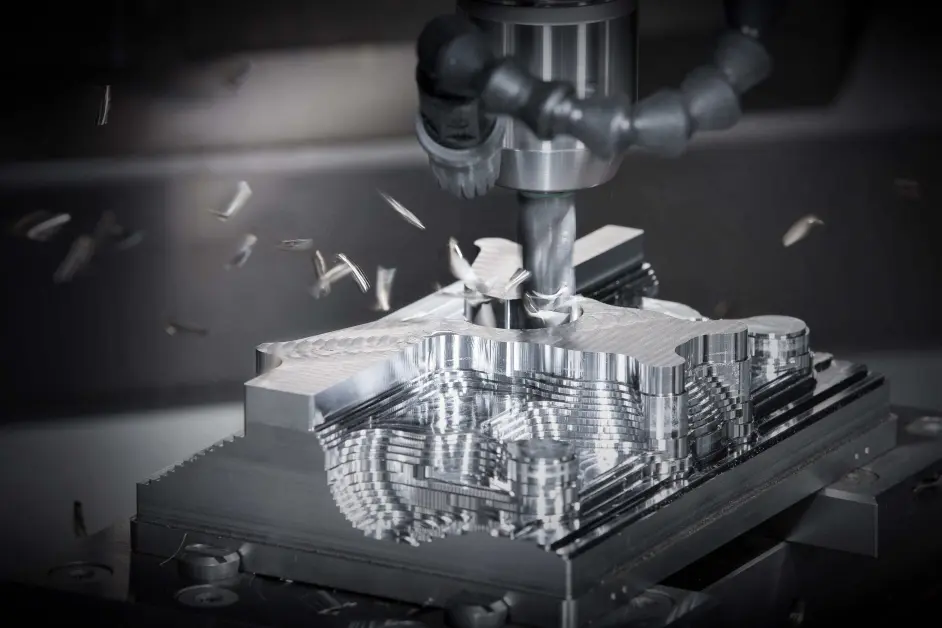

在评估增材制造之前,让我们首先简要介绍一下其他两种技术。减法制造(SM)的历史可以追溯到1940年代,它是一种通过从实体材料块中去除多余材料来制造3D物件的过程。 数控机床是减法制造的另一个称谓,典型的数控机床可以配备多种工具头来实现多种加工功能,例如切削,钻孔和磨削,操纵工具的路径由G代码或基于CAD / CAM的编程语言控制。数控机床可分为常规加工和非常规加工。 前者依靠楔形切割工具从实心块上去除多余的材料,更适合于对表面光滑度要求较低的大型零件的生产,而后者则使用其他能源(例如热能,化学能, 机械,电气或混合动力)进行切割以获得具有高保真度的零件。

减法制造技术的一个缺点是其相对较高的BTF比率(即所用原材料的重量相对于最终零件的重量),这意味着在制造过程中浪费了大量原材料。这不仅会导致不必要的材料成本(尤其是在使用昂贵的合金(如钛合金)时),还会产生大量的废料。另外,减法制造可以实现的零件的复杂性也受到限制(比如流线型曲面)。不过不可否认,尽管3D打印技术的发展迅速,目前阶段,减法制造技术在制造业仍然占据着巨大市场份额,因为其稳定而成熟的技术基础。

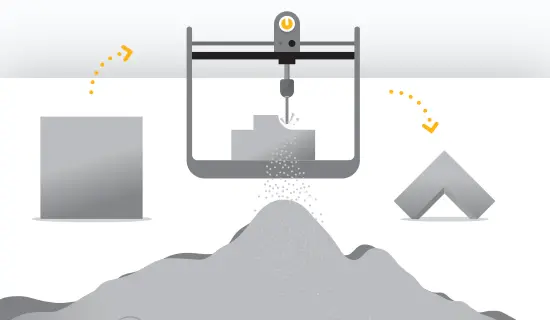

成型制造(FM)是通过将熔融材料浇铸到模具或压模来制造3D对象的过程。 成型制造技术的主要优点是其在大规模生产标准化质量的零件时具有成本效益,但是,其不适用于大规模定制。例如,如果有100个零件,每个零件都有其独特的几何形状,则需要100个模具,这显著增加了每件零件的成本。

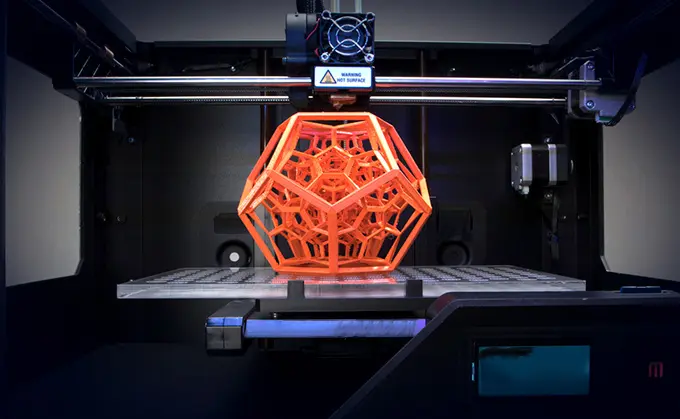

增材制造(AM)或者3D打印(3DP),被美国材料实验协会定义为与减法制造相对应,是一种基于3D模型,逐层添加材料来构造3D物件的技术(可以想像成乐高一层层堆砌)。3D打印机实际上有点类似于传统的二维墨水打印机。其不同之处在于,墨水打印机将墨水沉积到具有x轴和y轴的2D平面(即纸张)上来打印“平面物体”,而3D打印机将“厚度更大的墨水”沉积到具有x轴,y轴和z轴的3D空间中以构建“ 3D对象”。

1.2. 3D打印的工作流程

1、3D模型通常使用计算机辅助设计(CAD)程序(例如Rhino,SketchUp和SolidWorks)进行设计,并使用结构分析软件(例如Abaqus)进行结构优化。

2、在3D建模过程结束后,将设计以STL格式导出。STL的意思是STereoLithography或Standard Triangle Language。此格式是通过描述3D模型的表面几何形状来存储3D模型的信息,但是并没有储存其他模型的属性(例如颜色)。

3、之后需要将STL格式文件导入"切片软件"以生成辅助支架,设定打印参数设置以及切片。辅助支架是一种临时支撑结构,如果模型中具有悬空的部分,则需要辅助支架在打印过程中起到支撑悬空部分的作用,辅助支架在打印完成后将其移除。

4、在设置完毕打印参数后,切片软件将自动对3D模型进行切片。切片实际上是将3D模型的数据转换为3D打印机可以理解的G代码。 G代码是一种通用的计算机数控(CNC)编程语言,或者简单来说,G代码是一种指导性语言,用于告知计算机化的机器如何处理材料和制造零件。在切片过程中,3D模型被分割成多层且每一层都有自己的打印路径。然后每个切片层的信息将转换为G代码,最后发送到3D打印机。

5、3D打印机的打印时间取决于模型尺寸和打印参数。打印完成后,如有必要,进行后期处理(例如,去除支撑物,热处理和抛光)。

1.3. 3D打印的发展进程

到目前为止,3D打印技术经历了三个发展阶段,分别是初始期(1981-1999年),青春期(2000-2010年)和黄金时期(2011年至今)。在3D打印的起步阶段,该技术被称为快速原型制作,因为当时该技术通常用于制造设计领域原型或功能性原型。1981年,来自名古屋市工业研究所的日本研究员児玉英雄博士提出了使用光敏聚合物的快速原型原型系统,该系统实际上就是光固化立体成形的前身。 1984年,美国的查尔斯胡尔发明了光固化立体成形,从而拉开了3D打印的序幕。在初始期,该技术主要被建筑师和设计师用作一种经济高效的快速原型制作方法。3D打印在2000-2010年间已成为一种成熟的技术,其中增材制造和3D打印这两个术语获得了越来越广泛的认可。前者在学术研究或行业范围内被正式使用,而后者通常被消费者社区和媒体所使用。随着技术的显著发展,3D打印被广泛地应用于生物医学,航空航天和建筑构件制造等领域。

1.4. 3D打印的技术优势和局限

与其他两种技术相比,3D打印技术具有多方面的优势,下面列举了主要几点:

1、该技术可提供更大的设计自由度,并允许生产具有复杂几何形状的组件。如果使用传统的制造方法来制造一些高复杂度的零件,成本将会攀升,且有时候因为技术限制根本无法实现一些复杂的几何形状。

2、简化了零件的生产过程,CAD模型导入3D打印机就可以直接进行打印且无需进行位置校准等人工步骤。

3、较高的BTF比率,产生的废物较少,符合可持续性的考虑。

4、就工业用途而言,该技术适用于批量定制(生产大量的具有不同形状的零件)。

5、该技术可以实现家庭生产。

当然,作为一种相对新颖的技术,3D打印技术同时还存在一些局限性:

1、尺寸限制 - 对于大多数3D打印机,打印机的尺寸限制了物件的可打印大小,这意味着无法打印大型物件。

2、材料限制 - 3D打印的材料选择上仍然相当狭窄,并且由于3D打印机以逐层方式构建物件,打印的物体不具有等距特性,并且不如使用SM和FM技术制造的物体致密,这意味着垂直方向的机械强度较弱。

3、高成本 - 从工业用途的角度来看,增材制造技术尚未达到规模经济,因此它不如SM和FM技术具有成本效益。

4、分辨率 - 尽管某些高端3D打印机可以达到几微米的分辨率,但大多数打印机在+/- 0.1毫米的公差范围内打印,比起传统制造工艺,还会有些许劣势。

5、后处理 - 3D打印零件的表面通常需要进行额外的后期抛光才能获得高质量的表面光洁度,并且经常需要进行热处理以提高零件的机械性能。 这些后处理都增加了3D打印过程的人工成本和生产时间。

6、打印时间 - 尽管打印时间取决于大小,但是大多数小型3D打印作品可能要花几个小时才能打印。

登录

登录